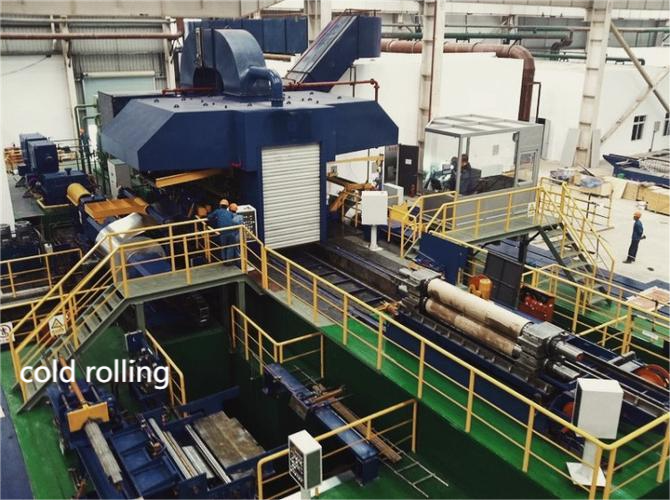

圧延機の選定と調整

冷間圧延工程の基本は、適切な圧延機を選択し、正確な調整を行うことです。圧延機によってアルミニウム板の厚さや硬さが異なるため、製品の要求に応じて適切な圧延機を選択する必要があります。同時に、圧延工程の安定性と精度を確保するために、圧延前に圧延機の精密な調整が必要です。

圧延ロールの設計と製造

圧延ロールは冷間圧延技術の重要な構成要素であり、その設計と製造品質は製品の性能に大きな影響を与えます。圧延工程における安定性と精度を確保するためには、圧延ロールの材質、形状、サイズなどを十分に考慮する必要があります。

転がり潤滑油の選択と使用

冷間圧延工程では、圧延力と摩擦を低減し、圧延効率と製品表面品質を向上させるために潤滑剤が必要となる。そのため、製品特性や工程要求に応じて適切な潤滑剤を選定し、使用量や使用方法を厳密に管理する必要がある。

圧延中の温度制御

冷間圧延工程では、温度管理が製品の性能に大きな影響を与える。温度が高すぎると材料の変形や表面品質の低下を招き、低すぎると材料の割れや破断を引き起こす可能性がある。従って、圧延工程中の温度管理を厳密に行い、必要に応じて調整を行う必要がある。

表面処理

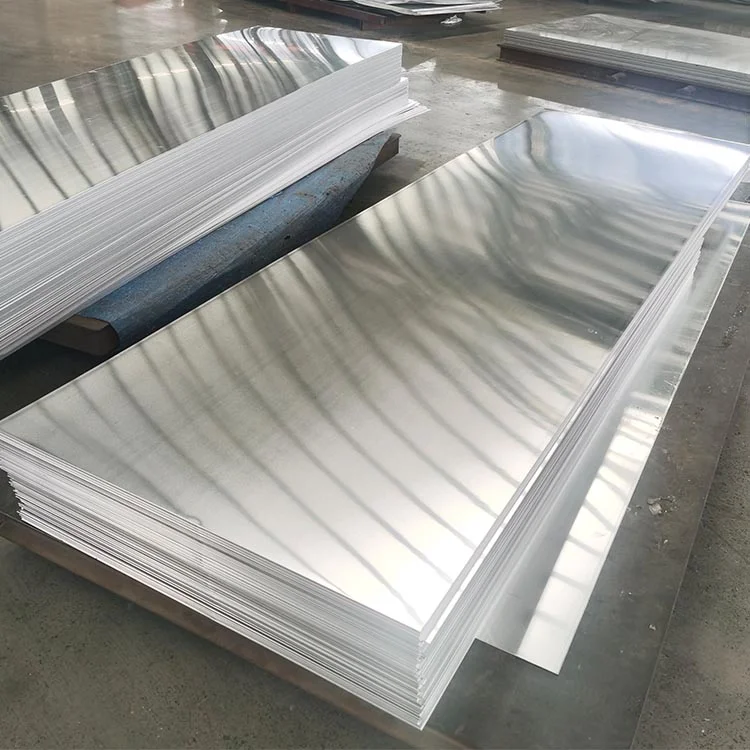

冷間圧延されたアルミニウム合金コイルの表面には欠陥や不純物があり、製品の外観や品質を向上させるために表面処理が必要です。一般的な表面処理方法には、研削、研磨、サンドブラストなどがあります。

品質検査

各生産工程の後、製品のすべての指標が要件を満たしていることを確認するために、厳格な品質テストが必要です。検査内容には、サイズ、形状、表面品質、機械的特性などが含まれます。

アルミニウム合金冷間圧延コイルの重要な工程と制御要素は、設備の選択と調整、ローラーの設計と製造、潤滑油の選択と使用、温度制御、表面処理、品質検査など、多方面にわたります。これらの関連は相互に関連し、依存し合っているため、最終製品の品質と性能を確保するためには、総合的な検討と慎重な運用が必要となります。